真空电子束技术在半导体分立器件制造中的关键应用

半导体分立器件作为电子工业的基础组件,广泛应用于电源管理、信号处理、功率转换等领域。其制造过程对精度、效率和可靠性有着极高的要求。真空电子束技术凭借其独特的优势,在半导体分立器件的关键制造环节中扮演着越来越重要的角色,为器件性能的提升和微型化的持续推进提供了强有力的技术支撑。

一、真空电子束技术的原理与特点

真空电子束技术是指在高度真空的环境中,将阴极加热或通过场致发射产生电子,经高压电场加速和电磁透镜聚焦,形成一束高能量、高密度的微细电子束。这束电子束在偏转系统的精确控制下,可对工件表面进行扫描。其核心特点在于:

- 极高的分辨率与精度:电子束波长极短,理论上可实现纳米级甚至原子级的加工精度,远优于传统的光学方法。

- 非接触式加工:加工过程依靠高能电子与材料的物理或化学相互作用,无机械应力,避免了工具磨损和对脆弱材料的损伤。

- 广泛的材料适应性:可以对金属、半导体、陶瓷、聚合物等多种材料进行加工。

- 清洁的加工环境:高真空环境有效避免了氧化、污染等问题,保证了加工面的洁净度。

二、在半导体分立器件制造中的核心应用

在半导体分立器件(如二极管、晶体管、晶闸管、功率MOSFET、IGBT等)的制造流程中,真空电子束技术主要应用于以下几个关键环节:

1. 高精度光刻与掩模版制造:

在制造复杂、高密度的功率器件时,对光刻图形的精度要求极高。电子束直写技术无需物理掩模版,可直接根据设计图形在晶圆的光刻胶上“书写”出精细图案。这不仅缩短了研发周期,降低了小批量生产的成本,更是制造亚微米乃至深亚微米特征尺寸器件的必备技术。用于光学光刻的母版掩模版,其最精密的初始图形也大多由电子束光刻系统制作。

2. 精细金属化与互连:

电子束蒸发镀膜是制备器件金属电极和互连线的关键工艺之一。在高真空腔体中,电子束轰击高纯度金属靶材(如铝、金、钛、钨等),使其熔化、蒸发,并在下方的晶圆表面均匀沉积成膜。该工艺成膜纯度高、附着力好、台阶覆盖性优良,能够形成低电阻、高可靠性的金属接触,对于降低器件导通电阻、提升电流承载能力至关重要。

3. 器件结构的微纳加工与刻蚀:

对于需要特殊沟槽结构(如功率MOSFET的沟槽栅)或精细台面结构的器件,电子束刻蚀是一种有效的成形手段。通过聚焦电子束对材料进行局部照射,可以直接“烧蚀”去除材料,或诱发化学反应进行选择性刻蚀,实现三维复杂结构的精密加工。

4. 失效分析与质量控制:

扫描电子显微镜(SEM)作为电子束技术的重要分支,是器件失效分析和工艺监控不可或缺的工具。利用SEM的高分辨率成像能力,可以直观地观察芯片表面的形貌、测量关键尺寸、检查金属连线的完整性以及分析缺陷(如裂纹、空洞、污染物等),为工艺优化和良率提升提供直接依据。

5. 局部退火与改性:

高能电子束可以对半导体材料的特定区域进行快速局部退火,用于修复离子注入损伤、激活掺杂剂或改善界面特性,而不会对周边区域造成热影响,这对于优化器件性能,特别是高性能功率器件的制造具有重要意义。

三、面临的挑战与发展趋势

尽管优势显著,真空电子束技术在半导体制造中的应用也面临一些挑战:设备成本高昂、生产效率(吞吐量)相对较低是其大规模量产的主要制约因素。因此,当前的发展趋势主要集中在:

- 提升生产效率:开发多电子束并行写入技术、更高灵敏度的光刻胶,以及更快的偏转与数据传递系统。

- 拓展工艺集成:将电子束加工与其他先进工艺(如原子层沉积、反应离子刻蚀等)更紧密地结合,形成更高效的复合制造方案。

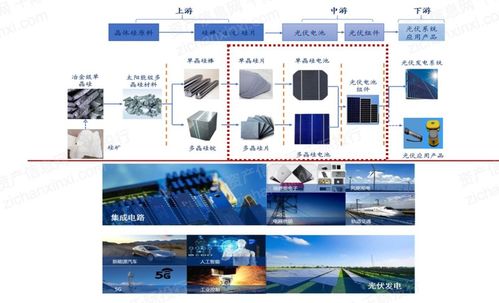

- 向更先进节点延伸:随着第三代半导体(如SiC、GaN)功率器件的兴起,对其微纳加工精度提出了新要求,电子束技术将在这些宽禁带半导体器件的制造中发挥更大作用。

结论

真空电子束技术以其无与伦比的精度和灵活性,深度渗透于半导体分立器件制造的多个核心环节,从图形定义到薄膜沉积,从结构加工到质量检测,都发挥着不可替代的作用。随着技术的不断进步与成本的优化,它将继续推动分立器件向着更高性能、更小尺寸、更优可靠性的方向演进,为现代电力电子和信息技术的发展奠定坚实的基础。

如若转载,请注明出处:http://www.newyeachina.com/product/70.html

更新时间:2026-03-01 17:54:45